日本の塩造り

四方を海に囲まれた日本は、塩造りに最適? いいえ、土地が狭く雨が多い日本は、実は塩造りには不向きな土地なのです。

長い歴史の中で大変な苦労を重ね、創意工夫をしてきた先人たちの努力と

知恵が、世界でも評価される安全で質の高い現在の塩造りにつながっています。

世界の塩造り、日本の塩造り

塩は、「海水」のほか、地殻変動によって陸上に取り残された海水が長い年月をかけて固まった「岩塩」、海水が岩塩に変化する前にできる「濃い塩の湖」、などから取り出します。

世界で生産されている塩のうち最も多く使われているのは岩塩で、塩全体の約6割を占めています。しかし、日本には岩塩や塩湖などがないため、昔から海水だけが塩造りの原料でした。そして、日本はその風土の事情から、海水から塩を造っているほかの国々にはない、塩造りの苦労を重ねてきました。

海水から取り出す塩(海塩)は、世界ではそのほとんどが「天日塩」という製法で造られています。これは、海水を広大な塩田などに引き込み、太陽の力で水分を蒸発させて塩にするもので、広い土地と乾燥した風土が必須条件です。ところが土地が狭いうえに、雨が多くて湿度も高い日本では、この方法は使えません。そこで、海水を煮詰めて塩を取り出す方法が用いられました。

海水中の塩分はわずか3%。つまり1 リットルの中に、塩は30g 程度しか含まれていません。これをただ煮詰めて取り出すのでは、あまりに効率が悪すぎます。いかに少ないエネルギーで、海水中の塩を効率的に取り出すか。これが日本の塩造りの常に大きな課題でした。日本の塩造りの歴史は、この課題をクリアする様々な製塩法を編み出し、それを洗練していく過程なのです。

日本ならではの塩造りの歴史

日本独自の塩造りのプロセスは、大きく2 つのステップで行われます。

まず、なるべく多くの海水の水分を飛ばして、「かん水」と呼ばれる濃い塩水をつくる。これが「採かん」という第1段階です。このかん水を煮詰めて、塩として取り出すのが第2段階で、これを「煎ごう」といいます。歴史をたどると、この方法がだんだんと洗練されてくるのが分かります。

まず、なるべく多くの海水の水分を飛ばして、「かん水」と呼ばれる濃い塩水をつくる。これが「採かん」という第1段階です。このかん水を煮詰めて、塩として取り出すのが第2段階で、これを「煎ごう」といいます。歴史をたどると、この方法がだんだんと洗練されてくるのが分かります。

藻塩焼き ~ 古代 ~

日本で最も原始的な製法は、海藻を使った塩造りでした。詳しい方法はわかっていませんが、干した海藻に海水をかけてかん水を採り、土器で煮詰めて塩にしたのではないかといわれています。藻塩焼きに使われていた土器は、弥生・古墳時代を中心に、全国各地の海岸部でたくさん出土しています。

揚げ浜式塩田 ~中世~

※2潮汲み

※2潮汲み ※3撤潮

※3撤潮 ※4かん水採り

※4かん水採り ※5煮詰め

※5煮詰め

入浜式塩田 ~ 近世から近代 ~

潮の干満差を利用して塩田に海水を引き込む製法で、これにより海水を汲み上げる労力が要らなくなりました。碁盤の目のように引かれた浜溝から海水が塩田全体に広がり、毛細管現象によって砂の表面にしみ出すので、塩分を多く含んだ砂ができます。これを集めて沼井(ぬい)に入れ、上から海水をかけてかん水をつくります。入浜式の製塩は、室町時代末期にはすでに行われており、昭和30 年頃まで約400年にわたり盛んに行われました。

流下式枝条架式塩田 ~ 近代から現代~

昭和20 年代後半から入浜式塩田に代わって導入され、昭和30 年頃から昭和46年まで行われました。ポンプで汲み上げた海水を緩やかに傾いた塩田に流し、塩田をゆっくり移動して乾燥してきた海水を竹の枝を組んだ「枝条架」の上からしたたらせ、太陽と風で水分を飛ばしてさらに濃縮させます。陽射しの弱い冬でも安定生産でき、砂を動かす重労働の必要もないため、入浜式塩田と比べて生産量は2.5 ~ 3 倍に増加し、労力は10分の1 になりました。

※1~6 写真提供:

たばこと塩の博物館

たばこと塩の博物館

現在の主な製塩法

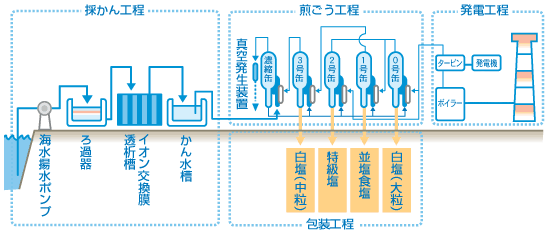

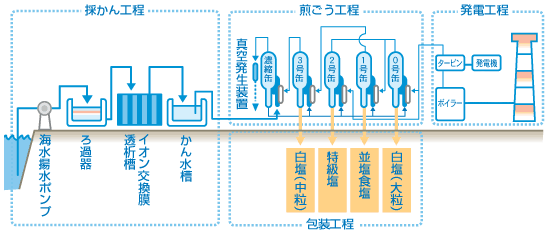

昭和47(1972)年以降の日本の製塩法は、イオン交換膜と電気エネルギーを利用してかん水を採り、真空蒸発缶で煮詰める方法に変わりました。海水が原料であること、採かん・煎ごうの2 工程があることは従来同様ですが、これまでのような広大な塩田が必要なくなり、天候にも左右されないため、効率良く優れた品質の塩を造ることができます。

この方法によって、地面の占有面積はこれまでの1 万分の1 ですみ、一方、生産量は従来の7 倍以上に増えました。安全性の高い塩を、安価に安定供給できるようになった上に、拡大してきていた工業用原料としての塩のニーズも満たすことができるようになりました。

この方法によって、地面の占有面積はこれまでの1 万分の1 ですみ、一方、生産量は従来の7 倍以上に増えました。安全性の高い塩を、安価に安定供給できるようになった上に、拡大してきていた工業用原料としての塩のニーズも満たすことができるようになりました。

個性ある塩を造る「平釜」

塩を煮詰める、煎ごうのプロセス。真空式蒸発缶を使うと、塩の結晶は液の中で成長してサイコロ形になりますが、特殊な「平釜」で液の表面で成長させると、「トレミー」という逆ピラミッド形や、薄片状の「フレーク」という形になります。これらの形が、溶けやすい、付着しやすい、粉と混ざりやすいなどの性質につながります。煮詰め方によって、塩の個性が変わり、用途も広がるのです。

イオン交換膜により、世界一安全な日本の塩

現在、日本で造られている塩の90% 以上は、イオン交換膜製塩法によるものです。これは世界でもその安全性を評価されている製塩法で、日本海水もこの方法で塩造りを行っています。

汲み上げられた海水は、まず、ろ過によってにごりが水道水の10分の1 というレベルにまで浄められ(小名浜工場にて採取・測定した値)、その後、イオン交換膜透析槽で濃縮されます。これは、塩の主成分となるナトリウム、カリウム、マグネシウム、カルシウム、および塩化物イオンなどが溶けた状態だと、プラスとマイナスの電気を帯びていることに着目した方法で、電気の力で塩の主成分を集めるものです。

汲み上げられた海水は、まず、ろ過によってにごりが水道水の10分の1 というレベルにまで浄められ(小名浜工場にて採取・測定した値)、その後、イオン交換膜透析槽で濃縮されます。これは、塩の主成分となるナトリウム、カリウム、マグネシウム、カルシウム、および塩化物イオンなどが溶けた状態だと、プラスとマイナスの電気を帯びていることに着目した方法で、電気の力で塩の主成分を集めるものです。

イオン交換膜は、100万分の1mm という精度で有害物質(水銀やPCB)をシャットアウトするため、世界的に深刻化しつつある海洋の汚染に対しても対処することができます。またイオン交換膜は、乳児用粉ミルクや減塩しょうゆ、果物ジュース、注射液など、食品や医薬品をつくる際にも使われる安全なものです。